以下针对纳米压印技术可实际解决的一些难题进行介绍。

如果您对微结构加工有任何疑问或疑虑,欢迎向我们咨询。

案例1)

玻璃基板自动纳米压印系统的开发! 实现光学器件的低成本超精细加工。

近年来,随着最新移动设备的性能要求越来越高,各种光学器件都需要进行半导体级的微加工。

大多数光学器件都是以玻璃基板为基材,而很多以传统硅基板为基础的半导体器件是无法进行这种加工这类基材。

此外,根据器件的不同,在一块基板上只能取出几片器件,因此使用昂贵的半导体设备的技术很难达到所要求的成本。

在这样的背景下,我们接到了许多正在开发下一代光学器件的厂商关于玻璃基板超精细加工的咨询。由于纳米压印技术是一种可以大面积应用的低成本加工技术,因此受到了广泛的关注。

为了解决这些问题,我们开发了φ8″、φ12″玻璃基板的自动化纳米压印设备,实现了各种厚度玻璃基板的自动纳米压印。从而能够以比以往更低的成本提供各种光学器件的微细加工。

目前,该技术正在应用于以下器件的加工生产。

如:AR、VR、HUD、3D传感器、DNA测序仪、图像传感器等

案例2)

利用独特的流体成型技术进行纳米压印! 加工凹凸不平或易碎的基材。

最近,随着移动设备变得越来越薄,通过在传感器设备上直接形成微型透镜阵列等光学元件,降低相机模块中相互堆叠的镜头高度的需求也越来越多。

CMOS等传感器上直接成型光学图案的需求预计今后会增加。

然而,CMOS基板等这些传感器基板具有表面细微不规则、耐压性低等难点。

传统的纳米压印只能在厚度均匀的平面基板上形成图案,因此无法满足要求。

为了解决这个问题,我们开发了独家的均匀成型技术,将压力均匀地施加在凹凸不平的基材的整个表面,从而使基材的负荷最小化。将基板上的负荷控制在最低限度。

通过这种工艺,可以直接在CMOS等各种传感器上面形成图案。

今后,该技术有望在图像传感器等领域为各种器件的薄型化和降低生产成本做出重大贡献。

此外,该技术还将使在透镜表面等曲面上形成精细图案成为可能。

案例3)

5G通信的部署变得迫在眉睫! 我们独特的技术可以降低通信设备的制造成本

近年来,高速、大容量通信的5G梦想的实现已经成为现实。5G通信的部署上的主要挑战之一是通信设备的高制造成本。

例如,化合物半导体基板被用于激光设备,这是5G通信的关键。 这些基材非常脆弱,即使是最轻微的压力也会损坏。因此,现在采用的是EB等昂贵的加工技术。

随着全球向5G的转变,通信设备的需求将大幅增加,需要降低成本并大幅提高吞吐量。

在这样的背景下,我们的客户期待着使用本公司的纳米压印技术来替代EB的激光设备的量产。

为了解决这个问题,通过本公司独有的均压成型技术,成功地将基板上的负荷控制在最低限度。实现了比以往技术更低的生产成本。

通过该技术,我们可以在复合半导体板等电路板的表面直接形成图案。

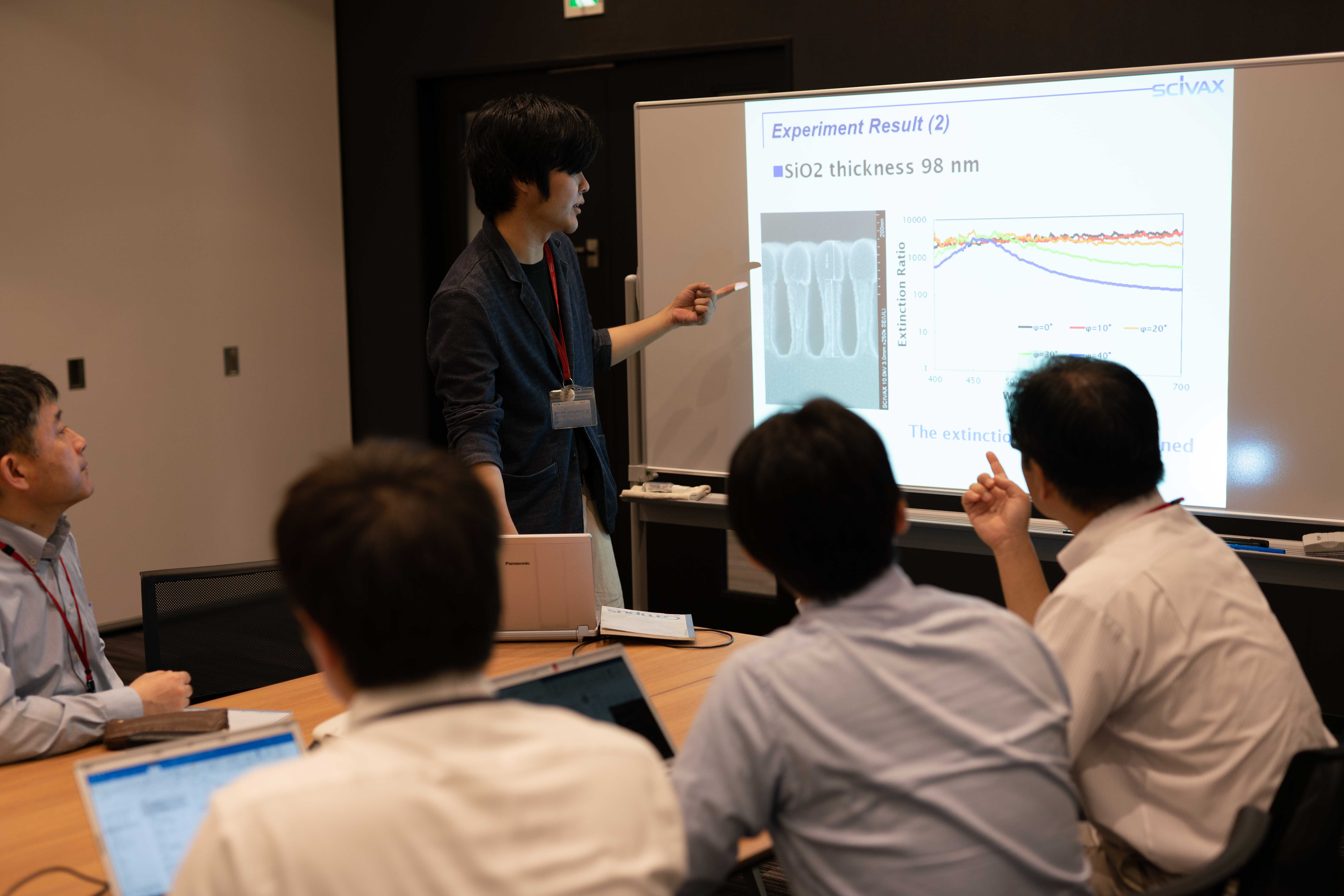

案例4)实现倾斜光栅的纳米压印成型技术

AR(增强现实)、HUD(抬头显示器)等设备,未来或将取代智能手机显示屏。

这类光学器件需要加工倾斜光栅作为光波导。

通过传统半导体工艺虽可加工倾斜光栅结构,然而工艺成本高昂,难以普及。

与之相反由于纳米压印技术非常适合批量生产下一代微纳级别的光学器件,近年来一直备受关注。

通常传统的纳米压印虽能够形成垂直于基材的图案,但一直被认为难以形成倾斜的图案。

我们通过优化树脂以及脱模方法,使纳米压印技术加工倾斜光栅成为可能。

同时通过利用本公司纳米压印技术的特点之一--大面积批量成型,能够降有效低成本。

未来有望应用于各种光学设备,如AR、VR、HUD等相关领域。